Альтернативные технологии для производства чугуна

Прямое восстановление (DRI)

Хотя технология доменной плавки является основным процессом для производства чугуна, было разработано несколько других методов производства, и они применяются в промышленном масштабе. Эти технологии «восстановительной плавки» постоянно используют уголь вместо кокса в качестве основного восстановительного агента. В некоторых новых технологиях также заменяются окатыши и агломерат пылевидной мелочью из железной руды.

Чугун производится в доменных печах более 500 лет. В течение этого времени доменные печи превратились в высокоэффективные реакторы. Однако в настоящее время доступны другие технологии, которые стали вызовом для технологии доменного процесса для производства чугуна.

Для доменных печей требуется кокс, а коксовые заводы являются дорогими, и для них имеется много экологических проблем, связанных с их эксплуатацией. Так, было бы полезно с экономической и экологической точки зрения, производить жидкий чугун без использования кокса. Почти на всех доменных печах потребление кокса было уменьшено в заметной степени с помощью вдувания восстановителя в фурмы. Однако никогда нельзя полностью заменить кокс в доменной печи, поскольку кокс как составляющая шихты несет и опорную функцию. Минимальный уровень кокса в доменной печи составляет примерно 260 кг/т жидкого чугуна.

Происходит рост производства стали из лома в электродуговых печах. При производстве стали из лома потребляется значительно меньше энергии, по сравнению с производством стали из железных руд. Проблемы с качеством стали, выплавляемой на основе лома, вводят соответствующие ограничения для конвертерного и электросталеплавильного производства, а использование железа прямого восстановления (DRI) в качестве шихты повышает возможности производства стали в электродуговых печах.

Следует отметить следующие аспекты, которые оказывают давление на технологию производства стали с использованием жидкого чугуна:

- Экологические аспекты агломерационных установок

- Экологические и экономические аспекты коксогазового завода

- Относительная негибкость и масштаб производства жидкого чугуна

- Возрастающая конкуренция способа производства стали на основе лома и технологии электродугового переплава с DRI.

Но следует признать преимущества технологии доменного производства в отношении возможностей рециклинга и инвестиций.

Вышеупомянутое инициировало улучшение экономических и экологических показателей работы доменной печи, а также и разработку альтернативных способов производства чугуна (или железа).

Два основных типа альтернативного производства желез, которые можно считать апробированными типами альтернативного производства, таковы: прямое восстановление (DR) и восстановительная плавка (SR).

На рисунке ниже приведен обзор прошлых, настоящих и будущих маршрутов производства чугуна и стали.

Прошлые, настоящие и будущие направления альтернативных процессов производства чугуна и стали

Прошлые, настоящие и будущие направления альтернативных процессов производства чугуна и сталиПрямое восстановление связано с производством твердого первичного железосодержащего материала из железных руд и восстанавливающего агента (например, природного газа). Твердый продукт, называемый железом прямого восстановления (DRI), применяется главным образом в качестве сырья в электродуговых печах (EAF). Процесс прямого восстановления был запущен в серийное производство с 1970-х годов, и были разработаны различные процессы.

Поскольку не имеется отделения железа от пустой породы в восстановительном агрегате, должны использоваться руды высокого качества или концентраты (содержание железа 68 % и пустой породы – 27 %) для восстановления до металлического железа в твердом состоянии. Температура процесса меньше чем 1000°С. DRI имеет уровень металлизации >92 %, а содержание углерода <2 %. Железо прямого восстановления обычно используется в качестве сырья для EAF.

DRI может иметь высокое содержание пустой породы, и это снижает его ценность в электросталеплавильном производстве, особенно там, где высокие цены за электроэнергию.

Недостатком DRI является то, что оно вызывает пожароопасность. Поэтому DRI можно переплавлять в брикеты, так как железо горячего брикетирования (HBI), так как такой продукт можно хранить и транспортировать на некоторое расстояние.

Первая промышленная установка была построена в конце 1960-х годов. Поскольку для ведущих процессов прямого восстановления требуется дешевый источник природного газа, большая часть установок размещена в регионе высоких месторождений нефти и природного газа, вблизи экватора.

В таблице ниже показана процентная доля производства DRI, относящаяся к мировому производству жидкого чугуна в 1996 и 2006 г.

| Год | Ежегодное мировое производство (млн. т) | Процентная доля от мирового производства жидкого чугуна |

| 1996/97 | 36,5 | 4,4 |

| 2006 | 59,8 | 6,8 |

Две трети мирового производства DRI в 2006 г. были сконцентрированы в пяти странах: Индии (15 млн. т – на 4 млн. т больше, чем в 2005 г.), Венесуэле (8,6 млн. т), Иране (6,9 млн. т), Мексике (6,2 млн. т) и Саудовской Аравии (3,6 млн. т). Новые установки были сданы в эксплуатацию в Индии, Нигерии, Тринидаде, Саудовской Аравии, Катаре и России. Метод прямого восстановления оказался успешным, особенно в производстве порошков.

Имеющиеся процессы

Процессы DRI можно разделить по типу используемого реактора, а именно:

- шахтные печи (Midrex®, HyL)

- вращающиеся печи (процесс SL/RN)

- печи с вращающимся подом (Fastmet®/Fastmelt®, Inmetco®/Rdelron® и ITmk3®)

- реакторы с кипящим слоем (Circofer®).

Многие из этих твердофазных процессов используют природный газ и в качестве топлива и восстанавливающего агента (монооксид углерода и водород). Приблизительно 92% DRI производится с помощью использования (реформированного) природного газа в качестве топлива. В небольшом количестве случаев в качестве топлива используется уголь.

В качестве сырья окатыши из железной руды и крупнокусковая руда используются в процессах с шахтными печами (Midrex, HyL), а пылевидная руда и концентраты используются в реакторах с кипящим подом (Circored, Finmet, Iron carbide) или печах с вращающимся подом (Fastmet®, Inmetco®).

Альтернативой DRI является карбид железа (Fe3C). Карбид железа также производится с помощью прямого восстановления, но продукт содержит приблизительно 90 вес.% Fe3C. Содержание карбида является относительно высоким: 6 вес.%, который дает достаточное количество энергии для снижения потребления электроэнергии в EAF. Карбид железа можно использовать в таких же самых применениях как DRI. Первая промышленная установка для производства карбида железа, с производительностью 300 тыс. т в год была сдана в эксплуатацию в 1995 г. в Тринидаде (реальное производство в 1998 г. составило 150 тыс. т/год).

В таблице ниже представлены характеристики серийно выпускаемых типов установок для производства DRI.

Характеристики серийно выпускаемых установок с процессами прямого восстановления

Характеристики серийно выпускаемых установок с процессами прямого восстановленияУстановки DRI являются приемлемыми в следующих ситуациях:В течение процесса выплавки стали DRI превосходит лом по чистоте и постоянству состава, но эти выгоды достаются за более высокую цену.

- Когда не хватает лома надлежащего качества, таким образом, вызывая ухудшение качества производимой стали, и возникает необходимость в добавлении восстановленного железа для повышения качества сырья

- На мини заводах, построенных в регионах, в которых поставки источников железа, таких как лом, затруднены, или в которых строительство металлургических заводов с полным циклом, с доменной печью не являются необходимым с точки зрения масштаба спроса, и в данном случае восстановленное железо можно использовать как основной сырьевой материал

- В доменных печах, в которых требуется повышенная производительность по выходу жидкого чугуна.

Экологические аспекты DRI

Основной выгодой установки прямого восстановления по сравнению с доменной печью является то, что в этих установках используется природный газ или уголь в качестве топлива. Поэтому коксогазовый завод больше не нужен, и значительно снижаются выбросы. Воздействия на окружающую среду установки прямого восстановления очень ограниченные. Имеется мало выбросов пыли, которые легко отводятся. Потребность в воде низкая, и воду можно в значительной степени возвращать в цикл. Кроме того, на установках прямого восстановления на основе метана образуется намного меньше СО

Однако в DRI содержится некоторое количество пустой породы (3–6 %), и это приводит к росту потребления энергии EAF с ростом потребления DRI. Это можно частично компенсировать с помощью горячего посада DRI. Технология ITmk3 предусматривает, что поскольку часть физического тепла отходящих газов утилизируется с подачей тепла для подогрева воздуха, оцененные выбросы СО

Восстановительная плавка (SR)

Восстановительная плавка (SR) связана с производством жидкого металла из руды без кокса. В процессе SR используется две установки: в первой установке руда нагревается и восстанавливается газами, образуемыми во второй установке, которая является плавильной печью – газификатором, в которую поставляются уголь и кислород. Затем частично восстановленная руда плавится во второй установке, а жидкий расплавленный чугун или (в некоторых случаях) жидкая сталь образуется во второй установке. Технология плавления – восстановления дает возможность использовать широкий диапазон углей для производства чугуна.

Процессы Corex® и Finex®

Примеры этой технологии включают процессы Corex® и Finex®, которые работают в промышленном масштабе.

Процесс Corex является двух стадийным процессом: в первой стадии железная руда восстанавливается до губчатого железа в шахтной печи с помощью восстановительного газа; на второй стадии восстановленное железо плавится в плавильной печи – газификаторе. Восстановительный газ (СО и Н2), который используется в восстановительной шахте поступает в результате газификации угля с помощью кислорода, образует неподвижный/кипящий слой в плавильной печи – газификаторе. Частичное сжигание угля в плавильной печи – газификаторе приводит к образованию тепла к расплаву восстановительного железа. Расплавленный чугун и шлак сливаются на поду с помощью обычной процедуры выпуска, сходной с той процедурой, которая используется при работе доменной печи.

Вследствие разделения восстановленного железа и плавления железа/газификации угля в две стадии достигается высокая степень гибкости, и может использоваться широкий набор углей. Процесс проектируется для выполнения при повышенном давлении до 5 бар. Загрузка угля и железной руды производится с помощью системы шлюзового бункера.

Восстановительный газ содержит порядка 65–70% СО, 20–25% Н2 и 2–4% СО2. После того как горячие газы покидают плавильную печь – газификатор, он смешивается с охлаждающим газом для регулирования температуры примерно на уровне 850°С. Затем газ очищается в горячем циклоне и направляется в шахтную печь в качестве восстановительного газа. Когда газ покидает шахтную печь, он все еще имеет высокую теплотворную способность и может использоваться для внешнего потребителя, когда существуют такие возможности. Теплотворная способность этого газа оценивается в 7,5 МДж/нм3 в случае использования обычного энергетического угля (28,5% летучих веществ), но угли другого типа могут дать другую теплотворную способность такому газу.

Дальнейшим развитием процесса Corex стал процесс Finex, разработанный совместно немецкой компанией Siemens VAI и корейской металлургической компанией Posco. Основное различие между технологиями Corex и Finex состоит в том, что во второй технологии можно непосредственно использовать пылевидную руду. В процессе Finex четырехступенчатая система с кипящим слоем расположена до плавильной печи – газификатора. После восстановления пылевидной руды в кипящем слое она уплотняется в горячем состоянии перед выгрузкой в плавильную печь – газификатор.

Достигаемые экологические выгоды

В процессе Corex в качестве источника энергии используется уголь. Поэтому предотвращаются выбросы из коксовой печи. Все высшие углеводороды, которые выделяются из угля, подвергаются крекингу с образованием СО и Н2 в плавильной печи – газификаторе. Поэтому не образуются побочные продукты типа смолы, фенола, ВТХ, РАН и т.д.

Сера, поступающая с углем в процесс, в значительной степени абсорбируется в шахтной печи DRI и кальцинированными добавками и впоследствии направляется в плавильную печь – газификатор. Здесь большая часть серы переходит в жидкий шлак как в случае доменного процесса и становится безвредной для окружающей среды. Количество серы, улавливаемой в процессе Corex газом и водой (2–3% от общего поступления серы) намного ниже, чем в случае традиционной технологии коксовая печь/агломерационная установка/доменная печь (20–30%). Газ, поставляемый стороннему потребителю, содержит 10 – 70 частей на млн. H2S, в зависимости от типа используемого угля и рабочих условий. Так как кислород используется вместо воздуха для газификации коксового остатка, не происходит значительного образования NOx и цианидов (CN). Потребность в использовании кислорода приводит к значительной общей потребности в энергии.

Выбросы пыли от процесса Corex значительно ниже, чем при традиционном доменном процессе. Предотвращаются все выбросы пыли в коксовой печи. Содержание пыли в газе для сторонних потребителей меньше 5 мг/нм3. Большая часть пыли, которая улавливается в системе газоочистки, подвергается рециклингу с возвращением в процесс.

Некоторые эксплуатационные параметры установки компании Iscor (в настоящее время Mittal Steel South Africa) приведены в таблице ниже.

Важные эксплуатационные данные установки с процессом Corex компании Iscor’s Pretoria Works, Южная Африка (выведена из эксплуатации и демонтирована в 1998 году)

Важные эксплуатационные данные установки с процессом Corex компании Iscor’s Pretoria Works, Южная Африка (выведена из эксплуатации и демонтирована в 1998 году)Взаимодействия между средами

Восстановительный газ из плавильной печи – газификатора очищается в циклонах. Пыль из этих циклонов можно возвращать в плавильную печь – газификатор. Колошниковый газ из шахтной печи и охлаждаемый газ (для охлаждения восстановительного газа) очищаются в скрубберах, и, поэтому, образуется шлам. Шлам в основном можно подвергнуть рециклингу в плавильной печи – газификаторе после грануляции или поставлять в химическую промышленность. Небольшая часть (не определенная количественно) может депонироваться.

Процесс Corex отличается высоким удельным потреблением угля и относительно большим расходом отходящих газов, с теплотворной способностью, от средней до высокой Использование таких отходящих газов в качестве источника энергии в значительной степени определяет энергетическую эффективность процесса. Охлаждающая вода поставляется в замкнутый цикл.

Сообщаются данные о капитальных затратах: 195 евро за тонну жидкого металла. В данном примере осуществлен перевод тогдашнего валютного курса в ЭКЮ, а затем в евро.

После того как установка Corex была успешно пущена в эксплуатацию в 1995 г. компанией Posco на заводе Pohang Works в Южной Корее, она была подвергнута реконструкции с переходом на конфигурацию процесса Finex, с производительностью 600 тыс. т/год в 2003 г. На этой установке четырехстадийная система с кипящим слоем была расположена до плавильной печи – газификатора. После восстановления пылевидной руды в кипящем слое эта мелочь уплотняется в горячем состоянии перед загрузкой в плавильную печь – газификатор. Вторая установка с годовой производительностью 1,5 млн. т была пущена в эксплуатацию на том же заводе в апреле 2007 г.

К концу 2007 г. в эксплуатации находилось 6 установок типа Corex и 2 — типа Finex, с общей производительностью 7,45 млн. т жидкого металла (таблица ниже).

Общее представление об установках Corex и Finex

Общее представление об установках Corex и FinexЕще одним примером восстановительной плавки является технология Primus®, в которой используется двухстадийный процесс. Эта технология представляет собой сочетание многоподовой печи (MHF), предназначенной для сушки, нагрева и начала восстановления, за которой установлена электродуговая печь (EAF), в которой происходит полное восстановление железа, и получается жидкий металл, образуется шлак, а завершением процесса является восстановление цинка. Эта технология дает возможность перерабатывать типичные остатки от выплавки чугуна и стали, которые обычно не подвергаются рециклингу на существующих установках, такого типа как пыль с EAF, шлам доменных печей, шлам сталеплавильного производства и промасленная прокатная окалина.

Процессы в стадии разработки

Следующие процессы восстановительной плавки находятся в завершающей стадии разработки, и кратко описаны в этом подразделе:

- HIsmelt

- Прямое восстановление железной руды (DIOS)

- AISI-DOE/CCF

- ROMELT

В таблице ниже подытожены характеристики этих процессов. Краткое описание этих процессов будет приведено далее.

Характеристики процессов восстановительной плавки, находящиеся в стадии разработки

Характеристики процессов восстановительной плавки, находящиеся в стадии разработкиHIsmelt

В этом процессе руда, уголь и флюсы вдуваются в ванну с расплавом чугуна с помощью восьми фурм, из которых четыре используются для вдувания холодного угля и извести, а четыре служат для вдувания руды и доломита (5 %) в условиях температуры 600–700°С. Руда быстро восстанавливается и плавится непосредственно в расплавленной ванне. Горячее дутье (1200–1250°С) с содержанием кислорода 35 % вдувается через центральную фурму через шлак, вызывая образование СО и Н2 в отходящих газах после сжигания. Обычно требуется ванна из жидкого металла для начала процесса. Выпуск горячего чугуна происходит непрерывно с помощью копильника, в то время как выпуск шлака проводится партиями через каждые 2-3 часа с помощью шлаковой летки.

SR в процессе HIsmelt дает в результате более низкое содержание кремния, которое составляет менее 0,01 %, а также более низкое содержание фосфора, менее 0,02 % в расплавленном металле.

Установка HIsmelt была пущена в эксплуатацию в г. Квинана, Западная Австралия корпорацией HIsmelt. Эта установка спроектирована на годовую производительность 800 тыс. т жидкого чугуна.

По сравнению с процессом в доменной печи предсказывается экономия топлива в 10 %. Кроме того, нет больше необходимости в установке для предварительной подготовки железной руды (установка для получения окатышей, агломерационная установка) и коксовой печи. В отличие от других процессов восстановительного плавления необходимо горячее дутье. Это, вероятно, будет оказывать влияние на выбросы NOx, что негативно сказывается на процессе.

DIOS

Процесс непосредственной плавки железной руды (DIOS) состоит из трех вспомогательных процессов: печи предварительного восстановления с псевдоожиженным слоем (PRF) для предварительного восстановления железной руды, печи для реформинга газа (GRF) для смешения угольного порошка с газом и печи восстановительного плавления (SRF) для дальнейшего восстановления и плавления железной руды.

Кислород для сжигания вдувается в верхнюю часть SRF. Образующийся монооксид углерода (СО) используется для предварительного восстановления железной руды в PRF. Азот вдувается через дно SRF для перемешивания шлака в печи.

Пилотная установка компании NKK на заводе Keihin Works, Япония, находится в работе с 1994 г., производя примерно 500 т чугуна в день.

Ожидается, что потребление энергии в процессе DIOS должно быть на 5–10 % ниже, по сравнению с маршрутом доменной печи. Кроме того, больше не требуется установка для предварительной переработки железа (установка для получения окатышей, агломерационная установка) и коксовой печи.

AISI-DOE/CCF

Проект AISI-DOE (Американский институт черной металлургии и Министерство энергетики США) и проект печи циклон – конвертер (CCF) начались как два отдельных проекта.

Проект AISI-DOE был совместным научно-исследовательским проектом прямого восстановления с получением чугуна рядом американский университетов и американский и канадских компаний в секторе производства стали. Координатором проекта был Американский институт черной металлургии, а спонсором Министерство энергетики США. Цель проекта состояла в производстве стали из предварительно восстановленной железной руды и угля в вертикальном плавильном устройстве подового типа. Разработка этого плавильного устройства стала самой важной частью проекта.

Проект CCF был совместной инициативой компании Corus, Эймейден, Нидерланды, и сталелитейного завода Ilva, Италия. Самой важной частью проекта стала разработка циклонного реактора. В циклоне железная руда предварительно восстанавливается и плавится. Расплавленная смесь падает в нижнюю часть реактора, где завершается восстановление. Топливо представляет собой зернистый уголь, который вдувается вместе с кислородом в нижнюю часть реактора.

Высокая рабочая температура в циклонном реакторе и тот факт, что он может работать с высоким уровнем примесей из расплавленной ванны, делает возможной прямую связь предварительного восстановления и стадий конечного восстановления. Объединение двух стадий означает, что эффективная передача тепла не имеет решающего значения, так как не имеется охлаждения между стадиями. Тот факт, что как предварительное восстановление, так и конечное восстановление имеют место в одном реакторе, представляет важное различие между CCF и другими существующими установками для восстановительного плавления.

Проект CCF сконцентрирован главным образом на разработке циклонного реактора.

В 1995 г. обе стороны поняли возможность объединения своих технологий. При таком объединении можно реализовать пилотную установку восстановительного плавления.

Проект AISI-DOE был проверен в ряде испытаний, но пилотная установка не была сдана в эксплуатацию. Проект CCF был испытан в масштабе пилотной установке, с производительностью 20 т/ч.

Так как не требуются коксовая печь, агломерационная установка или установка для получения окатышей, можно ожидать заметного снижения выбросов. Потребление энергии на тонну стали должно быть ниже. Кроме того, можно получить энергию из отходящих газов, которые выходят из циклона при 1800°С.

ROMELT

Процесс ROMELT (РОМЕЛТ) – процесс, разработанный в Московском институте стали и сплавов под руководством проф. В.В. Роменца. Он сходен с другими плавильными процессами в печах подового типа, но в нем не используется предварительное восстановление. В процессе используется руда и отходы оксидов. Сообщается, что потребление угля составляет 900–1200 кг/т.

На пилотной установке на Новолипецком металлургическом заводе с производительностью 500 – 1000 т/сутки произведено 300000 т чугуна в год.

Так как не требуется коксовая печь, аглофабрика или установка для получения окатышей, можно ожидать значительного снижения выбросов по сравнению с обычной технологией выплавки чугуна. Потребление энергии на тонну жидкого металла также должно быть ниже.

Процесс РLASMAMELT

В процессах восстановительной плавки на основе плазмы реакции имеют место в заполненной коксом шахтной печи с фурмами, расположенными симметрично вокруг нижней части печи. Шахта полностью заполняется коксом. Плазменные генераторы и оборудование для вдувания оксидов металлов, смешанных со шлакообразующим материалом и, возможно, восстановителями, прикреплены к фурмам. Перед каждой фурмой внутри столба кокса образуется полость, в которой происходит восстановление и плавление. Через регулярные интервалы образующиеся шлак и металл выпускаются с пода шахтной печи. В случае плавления железной руды можно использовать отходящие газы из печи, состоящие главным образом из монооксида углерода и водорода, для предварительного восстановления руды. В других применениях процесса, таких как утилизация легированных металлов из пыли рукавных фильтров, образующийся газ утилизируется как топливный газ. Если в сырьевом материале содержатся металлы с высоким давлением паров, например цинк и свинец, эти металлы покидают печь с отходящими газами, которые затем проходят через конденсатор, в котором металлы утилизируются из газа.

Процесс AUSMELT

Процесс Ausmelt был разработан компанией Ausmelt Ltd. Австралия. Кусковая руда или рудная мелочь непрерывно подается в конвертер вместе с кусковым углем и флюсом. Угольная мелочь, кислород и воздух вдуваются, что позволяет проводить погружное сжигание. Степень окисления и восстановление контролируются с помощью корректировки соотношения воздуха к топливу, а также доли угольной мелочи, вдуваемой через фурму. Все реакции завершаются в одном реакторе.

metallurgy.zp.ua

Производство чугуна. Марки чугуна. Технология производства :: SYL.ru

В настоящее время основной способ получения чугуна — плавка железных руд в доменных печах. Для плавки необходим ряд сырых материалов, таких как флюсы, железные или марганцовые руды, а также топливо. В качестве топлива используется кокс, который, по сути, является каменным углем. Роль кокса – обеспечить процесс восстановительной энергией и определенным количеством тепла. Давайте рассмотрим производство чугуна более подробно. Так как это сложный и длительный процесс, то его описание займет много времени.

Топливо для плавки

Как было отмечено выше, в качестве топлива используют кокс. Но, помимо этого, допустимо использование мазута, угольной пыли и природного, а также коксового газов. Тем не менее практически всегда в качестве основного горючего применяют именно кокс. Это вещество, которое образуется при удалении летучих газов из угля при температуре от 900 до 1 200 градусов. Сегодня это единственный вид твердого топлива, который сохраняет свою исходную форму во время движения от колошника к горну. В принципе, к этому материалу выдвигаются жесткие требования, которые касаются механической прочности и жесткости, что нужно для восприятия больших нагрузок в нижней части доменной печи. Крайне важно выдерживать фракцию кокса. Слишком мелкие частицы способствуют газопроницаемости шихты, а слишком большие разрушаются и образуют мелкую фракцию. Помимо этого, необходимо соблюдать определенный процент влажности, что нужно для поддержания теплового режима.

Руды для плавки

В земной коре довольно много железа, однако в чистом виде оно не встречается, его всегда добывают с горными породами в виде различных соединений. Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

- красный железняк – 70% железа, 30% кислорода;

- магнитный железняк – 72,4% железа, 27,6% кислорода;

- бурый железняк – до 60% железа;

- шпатовый железняк – до 48,3 % железа.

Логично было бы сделать вывод, что доменное производство чугуна должно предусматривать использование руды из второй группы. Но самой распространенной является первая, поэтому ее чаще и применяют.

Подготовка руды к плавке

Нельзя добыть железную руду из земли и тут же забросить ее в загрузочное устройство доменной печи. Сначала необходимо несколько улучшить технико-экономические показатели, что позволит использовать для получения чугуна относительно бедные руды, которых в земной коре значительно больше. К примеру, увеличение железа в руде всего на 1% приводит к экономии кокса на 2% и к увеличению производительности ДП на 2,5%. На первом этапе руда дробится на фракции, а дальше проходит грохочение. Последнее мероприятие необходимо для разделения железной руды по крупности. Дальше идет усреднение, где выравнивается химический состав. Один из самых важных и сложных этапов – обогащение. Суть процесса заключается в удалении пустых пород с целью увеличения содержания в руде железа. Обычно обогащение проходит в два этапа. Заключительным этапом является окускование, которое нужно для улучшения протекания плавки в доменной печи.

Технология производства

Доменный процесс – это совокупность механических, физических и химико-физических процессов, которые протекают в функционирующей ДП. Загружаемые флюсы, руды и кокс в процессе плавки превращаются в чугун. С точки зрения химии, это окислительно-восстановительный процесс. По сути, из оксидов восстанавливается железо, а восстановители окисляются. Но процесс принято называть восстановительным, так как конечная цель – получить металл.

Основным агрегатом для реализации процесса плавки служит печь (шахтная). Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем.

Основным агрегатом для реализации процесса плавки служит печь (шахтная). Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем.Еще о доменном процессе

Кокс, поступающий непосредственно в горн, имеет температуру порядка 1 500 градусов. В результате в зоне горения образуется смесь газов температурой 2 000 градусов. Он поднимается в верх доменной печи и нагревает опускающиеся к горну материалы. При этом температура газа несколько понижается, примерно до 1700-1600 градусов.

Шихта грузится в колошник порционно. Распространение в ДП происходит слоями. Обычно загружают одну порцию в 5 минут. Перерыв нужен для освобождения места в колошнике. Науглероживание проходит еще в твердом состоянии железа, после температура падает до 1 100 градусов. В этот период заканчивается восстановление железа и начинается окисление кремния, марганца и фосфора. В результате мы имеем науглероженное железо, которое содержит не более 4% углерода. Оно плавится и стекает в горн. Туда же попадает и шлак, но так как удельные массы материалов различные, то они не соединяются. Через чугунную летку выпускают чугун, а через шлаковые летки – шлак. В принципе, это и вся технология производства, описанная вкратце. Сейчас рассмотрим еще один интересный вопрос.

Основные марки чугуна

Чугун – сплав железа с углеродом. Содержание последнего элемента не должно быть меньше 2,14%. Помимо этого, присутствуют и другие элементы, такие как кремний, фосфор, сера и др. Углерод обычно находится или в связанном состоянии (цементит), или же в свободном (графит). Чугун можно поделить на следующие виды:

- Литейный – имеет маркировку Л1-Л6 и ЛР1-ЛР7.

- Передельный чугун – маркируется как П1 и П2. Если материал предназначается для отливок, то это ПЛ1 и ПЛ2. Металл с большим содержанием фосфора обозначается как ПФ1,ПФ2, ПФ3. Помимо этого, есть и высококачественный передельный чугун – ПВК1, ПВК2 и ПВК3.

- Серый – СЧ10, СЧ15, СЧ20,СЧ25, СЧ30 и СЧ35.

- Ковкий чугун – КЧ30-6, ЧК45-7,КЧ65-3 и др. Если после букв стоят цифры, то они обозначают временное усилие на разрыв.

- Легированный чугун, имеющий специальные свойства, обозначается буквой «Ч»;

- Антифрикционный (серый) – АЧС.

Можно говорить о том, что любой вид чугуна имеет свое дальнейшее назначение. К примеру, передельный используется для переделки в сталь и для производства отливок. В это же время марки ПЛ1 и ПЛ2 отправятся в литейный цех, а П1 и П2 будут использованы в сталеплавильном производстве.

Влияние различных соединений на свойства

Независимо от вида и марки чугуна есть ряд элементов, которые значительно влияют на его свойства и технические характеристики. В качестве примера возьмем серый чугун. Повышенное содержание кремния способствует понижению температуры плавления и значительно улучшает его технологические и литейные свойства. По этой простой причине в литейный цех обычно отправляют чугун с большим содержанием этого элемента. А вот марганец – это своего рода противоположность кремнию. Однако он является полезным химическим элементом, так как увеличивает прочность и твердость изделия.

Сера – одно из самых вредных включений, которое существенно снижает жидкотекучесть и тугоплавкость чугуна. Фосфор может оказывать как вредное влияние, так и полезное. В первом случае изготавливают изделия сложной формы, тонкостенные и не требующие большой прочности. А вот марки чугуна с большим содержанием фосфора недопустимо использовать в машиностроении, где нужно добиться большой прочности изделия.

Сера – одно из самых вредных включений, которое существенно снижает жидкотекучесть и тугоплавкость чугуна. Фосфор может оказывать как вредное влияние, так и полезное. В первом случае изготавливают изделия сложной формы, тонкостенные и не требующие большой прочности. А вот марки чугуна с большим содержанием фосфора недопустимо использовать в машиностроении, где нужно добиться большой прочности изделия.Про науглероживание железа

Восстановленное в ДП железо поглощает в себя самые различные химические элементы и углерод в том числе. Как результат, образуется полноценный чугун. Как только он появляется в твердой форме, сразу же начинается его науглероживание. Сам процесс заметен при относительно невысоких температурах в 400-500 градусов. Кроме того, стоит отметить, что чем больше углерода в составе железа, тем ниже температура плавления. Однако когда металл находится уже в жидком состоянии, процесс протекает несколько интенсивней. Нужно понимать, что после того, как в чугуне будет окончательное количество углерода, изменить это уже будет невозможно. Такие элементы, как марганец и хром, способствуют увеличению содержания углерода, а кремний и фосфор уменьшают его количество.

Немного о литейном производстве

Литье известно человеку уже довольно давно, примерно несколько тысяч лет. Это технологический процесс, позволяющий получить заготовку необходимой формы. Обычно таким способом изготавливают только фасонные детали и заготовки. Суть метода заключается в том, что расплавленный металл или другой материал (пластмасса) выливается в форму, полость которой имеет необходимую конфигурацию будущей детали. Через некоторое время металл застывает и получается заготовка. Она проходит механическую обработку, которая заключается в улучшении качества посадочных поверхностей, получении необходимой шероховатости и т.п. Интересно то, что литейное производство чугуна для промышленного оборудования осуществляется в земле. Для этого изготавливается разовая песчаная форма и подбирается соответствующее оборудование.

Литье известно человеку уже довольно давно, примерно несколько тысяч лет. Это технологический процесс, позволяющий получить заготовку необходимой формы. Обычно таким способом изготавливают только фасонные детали и заготовки. Суть метода заключается в том, что расплавленный металл или другой материал (пластмасса) выливается в форму, полость которой имеет необходимую конфигурацию будущей детали. Через некоторое время металл застывает и получается заготовка. Она проходит механическую обработку, которая заключается в улучшении качества посадочных поверхностей, получении необходимой шероховатости и т.п. Интересно то, что литейное производство чугуна для промышленного оборудования осуществляется в земле. Для этого изготавливается разовая песчаная форма и подбирается соответствующее оборудование.Еще кое-что интересное

Стоит обратить ваше внимание на то, что литейное производство использует металл, который был получен в доменной печи. По сути, при вторичной плавке получают изделия с требуемыми свойствами, которые изменяются в плавильной печи. В это же время отливки, химический состав которых оставляют неизменным в литейном производстве, изготавливают крайне редко. В частности это касается чугуна. Когда нужно получить деталь из черного металла, помимо чугуна, в печь загружают ряд модификаторов, флюсов, раскислителей, а также стальной лом и штыковой чугун. Последний нужен для получения стальных и чугунных отливок. Сам же процесс производства чугуна мало чем отличается от доменного производства.

Заключение

Помимо рассмотренных нами, существуют и другие способы производства чугуна. К примеру, плавка в мартеновских печах. Но этот метод морально устарел, так как он слишком энергозатратный, хотя качество металла находится на хорошем уровне. Совсем другое дело – конвертерный способ, который, наоборот, только набирает популярность с каждым годом. К примеру, производство чугуна в России в конвертерах занимает около 30-45% от всего производства. Конвертерный метод обладает рядом существенных преимуществ, одно из них – высокая скорость плавки. Кроме того, из конвертера чугун переливается непосредственно в формы и используется по назначению. Стоит отметить, что остановить ДП невозможно, так как производство непрерывно. В крайнем случае имеет место консервация, при которой кокс тлеет в горне. Если же доменная печь останавливается, то проще построить новую, нежели запустить старую.

www.syl.ru

Краткая классификация металлов и сплавов.

Металлургия

Металлургия – это наука о способах получения металлов и металлических сплавов. Сплав – это соединение двух или более компонентов, главным из которых является металл.

Основоположник металлургии – Д.К.Чернов

История человечества неразрывно связана с использованием металлов.

тысячелетие до н.э. – медный век (выплавка меди и олова)

3-2 тысяч. до н.э. – бронзовый век (сплав меди с оловом)

2-1 тыс. до н.э. – железный век ( железо восстановленное из руды, сталь – сплав железа с углеродом)

В настоящее время известно около 80 металлов.

Среди металлов железо занимает третье место по распространенности в земной коре (4,2 %) после кремния(26 %) и алюминия(7,4 %). Железо в недрах земли в чистом виде не встречается. Оно входит в состав горных пород в различных химических соединениях. В природе известно более 300 разновидностей горных пород, содержащих железо, но далеко не все они представляют собой железные руды. Железными рудами принято называть такие горные породы, из которых экономически выгодно извлекать железо методом плавки. Экономическая целесообразность извлечения железа из руд зависит от уровня развития техники и характеристики месторождений.

I Черные металлы и сплавы (Fe+C)

1. Сталь (содержит до 2,14% С)

2. Чугун (содержит от 2,14 до 6,67% С)

3. Ферросплавы (> 6,67% С)

II – Цветные металлы и сплавы

Легкие

а) на основе Al (Al+Si) – силумин

б) на основе Mg (↑ корозион. стойкость)

и т.д.

Тяжелые

а) на основе Cu

— Cu+Sn (свинец) →бронза

— Cu+Zn (цинком)→латунь

б) на основе Sn

в)на основе Pb

и т. д.

Тугоплавкие

а) На основе Ti – титана (↑ тверд.)

б) На основе Mo – молибдена

в) На основе Ni – никеля

г) На основе Со – кобальта

Металлы склонны к окислению, поэтому в земной коре они содержатся виде химических соединений (исключение золото, платина, серебро, медь.)

Общая масса металлов в земной коре – 25% из них:

Al = 7,4% Zn=0,005%

Fe=4,2% Ag=0,00001%

Cu=0,01% Au=0,0000005%

Производство чугуна

Чугун – сплав железа с углеродом содержащем углерода более 2,14% с присутствием Si=4%, Mn=2%, S, P.

Получение железа из руды с помощью сыродутного процесса было изобретено в Западной Азии во 2-м тысячелетии до нашей эры. Период с 9 – 7 века до нашей эры, когда у многих племен Европы и Азии развилась металлургия железа, получил название железного века, пришедшего на смену бронзовому веку.

Цель доменного производства состоит в получении чугуна из железных руд путем их переработки в доменных печах. Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаясь и науглераживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава.

Чугун производят

в

доменных печах

Исходные материалы для плавки

Сырыми материалами доменной плавки являются

1.Руда – природное минеральное сырьё содержащие металл, который необходимо извлечь наиболее экономичным способом.

В земной коре железо распространено достаточно широко — на его долю приходится около 4,1% массы земной коры (4-е место среди всех элементов, 2-е среди металлов). Известно большое число руд и минералов, содержащих железо. Наибольшее практическое значение имеют красные железняки (руда гематит, Fe2O3; содержит до 70% Fe), магнитные железняки (руда магнетит, Fe3О4; содержит 72,4% Fe), бурые железняки (руда гидрогетит НFeO2•nh3O), а также шпатовые железняки (руда сидерит, карбонат железа, FeСО3; содержит около 48% Fe).

Среди известных видов руд наиболее распространены в природе руды осадочного происхождения. Из этих руд выплавляется более 90 % чугуна. Железная руда состоит из минерала (орудняющего вещества), пустой породы и примесей. Главной частью руды является рудный минерал, в состав которого входит железо. Чаще всего железо в минерале химически связано с кислородом, реже с другими элементами и соединениями. Пустая порода состоит из кремнезема, глинозема, извести. Примеси руд делятся на полезные и вредные. Полезными примесями считаются марганец, хром, никель, ванадий, вольфрам, молибден и др. Вредные примеси – сера, фосфор, мышьяк, цинк, свинец и в большинстве случаев медь – либо ухудшают качество металла, либо разрушающе действуют на огнеупорную футировку доменной печи.

Состав руды: 1. Рудный минерал

2.Пустая порода – минералы не осложняющие

переработку руды→ легко переходят в шлаки

3.Примеси. Вредные примеси сера, фосфор,

мышьяк → осложняющие переработку

В зависимости от типа рудного минерала железные руды делятся на четыре основные группы:

а) Красный железняк (гематит)

45-65% Fe

Красный железняк или гематитовая руда. Минерал гематит – безводный оксид железа, в чистом виде содержит 70 % железа и 30 % кислорода. Это наиболее распространенная железная руда.

б) Бурый железняк (лимонит)

25-50% Fe

Бурый железняк представлен железосодержащими минералами водных оксидов железа, которые содержат от 59,8 % до 69 % железа.

в) Магнитный железняк (магнетит)

40-70% Fe

Магнитный железняк или магнетитовая руда. Минерал – магнетит (72,4 % железа и 27,6 % кислорода)

studfiles.net

Производство чугуна и стали

СУЩНОСТЬ ДОМЕННОГО ПРОИЗВОДСТВА

В металлургии черных металлов чугун занимает особо важное место, являясь первичным продуктом для переработки его в сталь и для производства чугунного литья.

Основным способом получения чугуна является доменный процесс. Он ведется в доменных печах и заключается в восстановлении из руды железа и других примесей при помощи окиси углерода и твердого раскаленного углерода и последующем науглероживании и плавлении его.

Электродоменный процесс применяется только в странах, обладающих значительным запасом дешевой электроэнергии. Получение синтетического чугуна из стального лома с углеродосодержащими материалами производится в электрических печах очень редко.

Успешный ход доменного процесса обеспечивают два основных условия:

1) количество тепла и температура по высоте печи должны быть распределены так, чтобы все реакции протекали в определенном месте и в определенное время;

2) образование шлака должно происходить только после окончания восстановления из руды железа и необходимых примесей.

Первое условие обеспечивается непрерывным движением в печи двух встречных потоков: поднимающихся снизу вверх горячих газов от сгорания в горне топлива и опускающихся сверху вниз шихтовых материалов, нагревающихся и плавящихся под действием тепла газов.

Второе условие обеспечивается подбором по тугоплавкости шлаков соответственно сортам выплавляемого чугуна, чтобы образовавшийся шлак не сплавил руду до восстановления железа и других примесей, не изменил заданного состава чугуна и не вызвал расстройство в ходе процесса.

ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ

Горение топлива.Горячий воздух, вдуваемый через фурмы, сжигает углерод кокса по реакции:

С+02 =С02+94052кал,

(1)

=С02+94052кал,

(1)

но при движении газов вверх СО2встречает углерод раскаленного кокса и разлагается по реакции:

С02+С = 2СО-41220/кал. (2)

Одновременно с этим идет реакция восстановления водорода из пара, содержащегося в дутье:

Н20пар+С = Н2 + СО-31382кал. (3)

Восстановление железа из рудыначинает происходить при помощи окиси углерода (непрямое восстановление) в верхних горизонтах печи и идет в следующем порядке:

Fe20з ->Fез03 =FеО —Fе

прямое восстановление идет и при более высоких температурах

FeO +С=Fе+СО-37284/кал

В современных экономично работающих печах примерно 60% железа восстанавливается газами и 40% — твердым углеродом.

Науглероживание железа,т. е. образование карбида железа, в условиях доменной печи начинается при 400—500°С при помощи окиси углерода по реакции:

ЗFеО+5СО =Fе3С + 4С02- 58028кал(18)

и продолжается при более высоких температурах

Fe3+2СО==Fe3С + С02+ 36220кал.

Плавление науглероженного железаначинается при температуре, близкой к 1140°С, когда содержание углерода в нем достигает 4,3%, и должно заканчиваться в шахте печи до того, как начнет плавиться пустая порода.

Шлакообразование,т. е. сплавление пустой породы руды с флюсом, в печи при температуре около 1200°С.

РАБОТА ДОМЕННОЙ ПЕЧИ

Доменная печь работает Круглые сутки непрерывно в течение пяти — восьмилетнего периода, называемого кампанией.

В начале кампании печи или при задувке проверяются все устройства ее, опробуется оборудование, производится сушка и разогрев кладки, готовится и грузится задувочная шихта из отборных материалов и производится задувка в течение 4—5 суток. Горючие материалы в горне, зажигаются горячим воздухом с температурой около 600°С. Дутье дается постепенно.

Первый выпуск шлака производится обычно через 15 часов, а чугуна — через сутки после задувки. Нормальная производительность печи достигается, как правило, на шестые-седьмые сутки.

Выпуск чугуна и шлака производится по графику: чугун 6 раз в сутки через каждые 4 часа, а шлак через 1,5—2 часа по мере накопления. Чугун и шлак выпускаются в ковши чугуновозов и шлаковозов, подаваемых под соответствующие желобы печи.

В зависимости от характера использования чугуна его подают либо в сталеплавильный цех для использования в жидком состоянии, либо ‘на разливочную машину для отливки чугунных чушек.

В сталеплавильных цехах чугун чаще всего заливают непосредственно в миксеры емкостью до 1500 т, отапливаемые доменным газом. Служит миксер для выравнивания химического состава и температуры чугуна, а также для удаления из него серы.

СУЩНОСТЬ ПРОИЗВОДСТВА СТАЛИ

Сталь, как и чугун, представляет собой сплав железа с углеродом и с другими примесями, но отличается от него меньшим содержанием их. Это обусловливает коренную разницу в процессах получения их: если процесс получения чугуна по преимуществу восстановительный, то процесс получения стали из чугуна окислительный. Он сводится к окислению примесей чугуна до нужных пределов при помощи чистого кислорода или кислорода воздуха или руды.

Все процессы в плавке стали обусловлены известными положениями физической химии:

1) реакции идут в строгой последовательности в зависимости от температуры металла и шлака: при низких температурах идут экзотермические реакции, при повышении температуры — реакции с выделением малого количества тепла и при высоких температурах — эндотермические реакции;

2) скорость реакции пропорциональна концентрации действующих друг на друга масс, т. е. определяется процентным содержанием веществ в металле и в шлаке, а также температурой и химическим сродством;

3) вещество, растворенное в металле и в шлаке, распределяется между ними так, что процентное содержание его в каждом из них при определенных температурах является постоянным;

4) всякая система, находящаяся в состоянии химического равновесия, на все процессы, действующие извне, отвечает возникновением внутри системы процессов, стремящихся уничтожить результаты внешнего воздействия.

В далекие доисторические времена сталь получали в тестообразном состоянии непосредственно из руд в примитивных сыродутных горнах. Позднее в таком же состоянии сталь получали из чугуна в кричных горнах, а с 1784 г. — в пудлинговых печах. Это были малопроизводительные, физически тяжелые, требующие большого расхода топлива и дорогостоящие способы. В поисках новых, более производительных и экономичных способов,были последовательно открыты способы получения стали в жидком состоянии: бессемеровский (1855 г.), мартеновский (1865 г.), томасовский (1878г.) и электрометаллургический (1900г.).

БЕССЕМЕРОВСКИЙ ПРОЦЕСС

Плавка стали при бессемеровском процессе, открытом Генри Бессемером в 1855—1856 гг., ведется в конвертерах.

Сущность процессазаключается в том, что кислород воздуха, продуваемого через жидкий чугун, окисляет его примеси и при интенсивно идущих реакциях образуется такое количество тепла, которого без подвода извне вполне достаточно для превращения чугуна в сталь в течение 10—12мин.Исходным материалом служит бессемеровский чугун, содержащий 0,7—1,75% кремния, 0,5—1,2% марганца и не более 0,07% фосфора и 0,04—0,06% серы.

ТОМАСОВСКИЙ ПРОЦЕСС

Невозможность передела бессемеровским способом чугунов с повышенным содержанием фосфора и серы, ограничила распространение его в ряде стран. Проблему переработки фосфористых чугунов в сталь, разрешил С. Д. Томас, применив в конвертере вместо кислой, основную футеровку из обожженного доломита, связанного обезвоженной каменноугольной смолой, и известь для образования шлака и связывания фосфорного ангидрида.

Конструкция томасовского конвертера принципиально не отличается от бессемеровского, за исключением материала футеровки.

МАРТЕНОВСКИЙ ПРОЦЕСС

В мировой выплавке стали главная роль принадлежит мартеновскому производству. В нашей стране около 90% стали выплавляется в мартеновских печах. Причинами столь широкого распространения этого процесса являются: неприхотливость в выборе шихтовых материалов, легкость управления и контроля за ходом плавки вплоть до автоматизации, возможность выплавки самой разнообразной по качеству, назначению и по сортам стали, легкая приспособляемость к любым условиям и масштабу производства.

Начало мартеновского процесса относится к 1865 г., когда П. и Э. Мартены во Франции построили 1,5-тонную регенеративную печь и получили в ней сталь удовлетворительного качества из стального лома и чугуна.

Мартеновский процесс заключается в расплавлении шихты, снижении в ней содержания углерода, кремния, марганца, удалении нежелательных примесей ( S,P) и введении недостающих элементов (легирование). Температура в печи должна обеспечивать пребывание металла в жидком состоянии; к концу плавки она должна составлять 1600 – 16500С. Для связывания шлаков добавляют флюс (известнякCaCO3). Избыток кислорода удаляют раскислением, вводяMnилиSi.

Мартеновская печьявляется регенеративной печью. В ней высокая температура для выплавки стали достигается тем, что участвующие в горении газ и воздух (или только воздух) нагреваются до 1100—1300° теплом отходящих газов в регенераторах.

Исходными материаламив мартеновском процессе являются чугун и стальной лом (скрап).

Стальной лом (скрап) сортируют по составу с целью отделения легированных отходов и сплавов цветных металлов во избежание потерь их при плавке.

В зависимости от местных условий плавку ведут на шихте с различным соотношением в ней чугуна и стального лома, что предопределяет главные разновидности процесса.

/. Скрап-рудный процесс,в котором 60—70% шихты составляет чугун, а остальную часть стальной лом, ведется на металлургических заводах с собственным доменным производством.

2. Скрап-процесс,в котором шихта составляется из 30—50% привозного чугуна и 70—50% стального лома, применяется на машиностроительных и металлургических заводах, не имеющих своего доменного производства. Отличается этот процесс от скрап-рудного процесса только методами завалки и плавления шихты.

3. Рудный процесс,в котором плавка ведется только на одном жидком чугуне без стального лома, в настоящее время не применяется по технической нецелесообразности и экономической невыгодности.

4. Карбюраторный процесс,в котором плавка ведется исключительно на стальном ломе, а чугун заменен антрацитом, каменноугольным, нефтяным или торфяным коксом, ведется только в случаях острого недостатка или полного отсутствия чугуна на заводах. Производительность печей при этом процессе снижается на 25—40%, а металл получается более низкого качества.

ПРОИЗВОДСТВО СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ

Основные преимущества производства стали в электрических печах, заключаются в следующем:

1) в возможности получения самых высококачественных сталей и тугоплавких сплавов с минимальным количеством газов, вредных примесей и неметаллических включений;

2) гибкость работы при всех режимах и характерах производства с использованием твердой и жидкой завалки с любым количеством дешевого стального лома;

3) в самом малом угаре металла и особенно легирующих примесей по сравнению со всеми плавильными агрегатами;

4) в простоте устройства, компактности, легкости обслуживания и относительной дешевизне печей.

Исходные материалы.Основными материалами для плавки являются стальной лом, отходы и специальные заготовки.

studfiles.net

Технологии производства чугуна постоянно совершенствуются

Чугун является сплавом железа, содержащим углерод. Его состав может кроме них включать марганцевые, фосфорные, кремниевые, серные и др. компоненты. Изначально материалами для производства чугуна служат железосодержащие руды, топливные материалы, флюсы. Как правило, в виде сырья для производств чугуна применяются железняки, имеющие в составе от 30 до 70% железа и прочих химических веществ в пустой породе, а также вредных серо- и фосфоросодержащих соединений. Топливным материалом для производства чугуна служит кокс, представляющий собой результат сухой, то есть без участия воздуха, переработки каменного коксугля. Применяемые флюсы, чаще всего это кварц, доломит, песчаники и известняки, позволяют снизить температуру расплавления пустой породы, а также привести ее вместе с золой от топлива к шлаку.

Доменное производство чугуна

Наибольшее применение нашел в производстве чугуна доменный процесс. Он включает ряд физических, физико-химических, а также механических проявлений, наблюдаемых в действующей доменной печи. Помещенные в эту печь исходные компоненты (кокс, железосодержащие материалы с флюсами) при прохождении всех операций преобразуются в сплав чугуна, выделяющиеся доменные газы со шлаками. Задача доменного производства чугуна – создание этого сплава из железосодержащих компонентов посредством их переплавления в доменных печах в очень высокой температуре.

Поэтому доменный цех – один из важнейших в структуре завода по производству чугуна. Помимо этого производство чугуна в доменной печи – основа для изготовления стали, прокатных изделий – конечной продукции металлургического цикла других предприятий. Часть чугуна является товарным продуктом, поставляемым в твердом виде в форме небольших слитков (чушек). Их получают на разливочных машинах, установленных в стороне от доменного цеха в специальном разливочном отделении. Другая часть чугуна идет на производство сталей. Газ, получаемый в ходе процесса производства чугуна, используют в мартеновском и коксохимическом производствах в металлургии. Он служит основным топливом нагревательных устройств прокатных цехов, доменных воздухонагревателей.

Чугун выплавляется в печах, куда помещаются, чередуясь слоями, железосодержащие компоненты с флюсами, топливом. От воздействия своей массы они спускаются в низ печи, куда в особые отверстия подается подогретый воздух под определенным давлением. Он поддерживает нужные условия горения загруженного кокса. Технологический процесс производства чугуна предполагает восстановление железа, а также других элементов из их окислов. В процессе восстановления кислород отнимают от окислов и получают из них компоненты или окислы меньшего содержания кислорода.

Одним из ведущих способов производства чугуна считается восстановление железа от действия окиси углерода. Она образуется от сгорания в горне печи природного газа. Еще стоит отметить, что восстановление железа, предусмотренное технологией производства чугуна для данных печей, осуществляется постепенно, в процессе поэтапного извлечения кислорода из окислов. Доменный процесс предполагает, что в процессе восстановления железа участвуют как окиси углерода, так и непосредственно сам твердый углерод.

Определенное количество железа также восстанавливается с помощью водорода. В схеме производства чугуна восстановление железа от действия водорода или окиси углерода считается непрямым (то есть косвенным), а восстановление с помощью твердого углерода называют прямым. На самом деле восстановление железа в данном случае осуществляется двумя стадиями. К моменту достижения железорудным составом зоны распада доменной печи, где установилась температура около 1000°С и больше, окислы железа успевают частично восстановиться непрямым путем в зоне, где действуют менее высокие температуры. В результате их прямого разложения углеродом получается полное восстановление железа.

Производство высокопрочного чугуна

При производстве высокопрочного чугуна большое место отводится науглероживанию железа. Чугун с такими характеристиками образуется, когда восстановленное в доменной печи из рудного материала железо принимает в себя много углерода и прочих элементов. Начало процесса науглероживания железа характеризуется его образованием в губчатом состоянии на участке печи, где действует температура до 500°С. Только что восстановленное железо выступает в качестве катализатора, способствующего распаду окиси углерода на два компонента: двуокись и сажистый углерод. В итоге распада окиси углерода от температуры 550-650°С получаются карбиды железа, прочих металлов. Наделенный особой активностью, сажистый углерод активно вступает в химическое взаимодействие с частицами железа.

При температуре в 1000°С и больше карбид железа распадается на железо с углеродом. С ростом количества углерода температура в процессе плавления становится существенно ниже. Так, чистое железо расплавляется при температуре от 1539°С, а сплав его с углеродом способен плавиться уже от 1147°С. Плавление сплава происходит в зонах доменных печей, где действуют высокие температуры, то есть внизу шахты. Образующийся жидкий сплав и есть чугун. При стекании вниз он, омывая раскаленные части кокса, еще больше науглероживается.

Науглероживание металла завершается ниже уровня шлаковой летки – в металлоприемнике. Здесь на соотношение углерода с металлом оказывает влияние содержание других компонентов. Итоговое наполнение углеродом при производстве серого чугуна, например, может зависеть от стойкости карбидов, которая в большой степени определяется содержащимися в чугуне примесями. Например, примесь марганца способствует науглероживанию металла, так как он входит в состав карбида, растворяющегося в чугуне. Аналогичное действие оказывают ванадий, хром, титан. Кремний с фосфором или сера препятствуют образованию карбидов. Из-за этого ферромарганец и зеркальные чугуны всегда содержат больше углерода, чем чугуны передельные, ферросилиций или полученные в литейном производстве чугуны.

В ходе плавления восстанавливается не только само железо, но и ряд различных элементов, находившихся в рудной массе. В составе шихтовых материалов в печи, помимо окислов железа, поступают еще окислы и отдельные химические элементы, такие как марганец, хром, ванадий, титан, свинец, медь, цинк, мышьяк и др. Они в полностью или частично восстановленном виде вместе с частицами серы попадают в чугун и влияют на его свойства в худшую или в лучшую сторону. В основах производства чугуна считается, что чаще всего ценными примесями служат кремний с марганцем, а вредоносными – сера с фосфором.

Наличие в чугуне серных компонентов можно уменьшить до оптимального предела путем внедоменного обессеривания. Если выдержать чугун с 2% марганца в ковше-чугуновозе или миксере, то некоторый объем серы в различных ее соединениях с марганцем перейдет из состава металла в шлак. Это возможно благодаря уменьшению растворяемости данного соединения в металлах от снижения температуры. Подобное обессеривание в ковше чугуна может достичь 60%. Кроме этого существуют еще методы внедоменного обессеривания чугунов. В производствах чугуна в мире довольно часто в этих целях используют обессеривающие присадки, такие как известь, кальцинированная сода или металлический магний.

Особенности процесса производства чугуна

В процессе плавления в горн с общей смесью стекает расплавленный шлак. Благодаря его плотности, меньшей, чем у чугуна, он всплывает поверх него. Это явление наблюдается в районе распара печи. Первоначальный шлак получается от сплавления находившихся в пустых породах руд, а также флюсах окислов. При стекании вниз, в процессе накапливания шлак значительно меняется по составу. Благодаря реакциям с компонентами не полностью прогоревшего кокса, расплавляющегося чугуна в нем получают восстановление из своих окислов марганец с железом, а кроме того растворяются соединения серы, зола и кокс.

Равномерность работы доменных печей, качественное производство отливок из чугуна с его видом зависят от таких свойств шлака, как плавкость, вязкость, текучесть, температура плавления, серопоглотительная способность. Данные качества шлака продиктованы его химическим наполнением, минералогическими свойствами исходных шихтовых компонентов. Химическое содержание шлака предопределяет итоговый состав чугуна, этим объясняется тот факт, что для производства различных чугунов (литейного, передельного и др.) обычно выбирают шлак с определенными свойствами. Расплавленные шлаки и получаемый чугун поочередно выпускаются в особые отверстия – шлаковую и чугунную летки, сначала шлак, потом чугун.

promplace.ru

Производство чугуна: химия и физика

Первичный чугун получают в доменных печах путем восстановления окислов железа в металлическое железо. Условия в этих печах таковы, что железо чрезмерно насыщается углеродом и выходит из домны в виде чугуна. Этот чугун, кроме того, содержит повышенное содержание различных примесей кремния, марганца, фосфора и других.

Принцип производства чугуна практически не изменился с самых древних времен. Древние доменные печи были из глины и производили несколько килограммов чугуна в сутки. Современные доменные печи — самые большие печи в мире — способны производить в сутки до 6000 тонн чугуна.

Чугун производят путем проведения в доменной печи химических реакций железных и марганцевых руд с восстановителями – окисью углерода и атомарным углеродом. Эти восстановители образуются в результате сжигания в печи топлива — кокса, мазута, природного газ и измельченного каменного угля. Кроме железной руды и топлива применяют и другие материалы, в первую очередь, флюсы. Флюсы необходимы для понижения температуры плавления пустой породы железной руды, перевода в шлак серы, фосфора, золы, сжигаемого топлива и образования легкоплавкого жидкотекучего шлака, который удаляется из печи.

Основные материалы для доменной печи

1) Железняки – источник железа.

2) Кокс – топливо и восстановитель.

3) Известняк – при высокой температуре разлагается в образованием СаО, который действует как флюс и переводит кремнистые пустые породы в шлак CaSiO3.

4) Воздух – поддерживает горение кокса с выделением тепла. Удаляет некоторые неметаллические примеси (кремний, мышьяк) в виде летучих оксидов. Окисляет окись железа FeO в руде до Fe2O3, что способствует сохранению железа в руде. Окись железа FeO, основная по природе, реагирует с SiO2 c образованием шлака FeSiO3. Воздух делает руду пористой, что способствует однородному восстановлению железа.

Железные руды

В земной коре содержится около 50 % железа в виде окислов, сульфидов и других соединений – всего около 200 различных минералов. Горные породы, из которых технически возможно и экономически целесообразно извлекать металлы называют рудами.

К железным рудам относят красный, бурый, магнитный и шпатовый железняки. Эти руды содержат много соединений железа, из которых его извлекают, и пустой породы, которая относительно легко отделяется при переработке.

Минералы в железных рудах

Основными рудообразующими минералами железа являются гематит, лимонит и магнентит.

Гематит – красный железняк. Содержит железо в виде безводной окиси железа Fe2O3. Содержание железа в красных железняках составляет 45-65 % при небольшом количестве вредных примесей.

Лимонит – бурый железняк. Содержит железо в форме водных окислов типа nFe2O3×mH2O. В буром железняке – 25-50 % железа.

Магнетит – магнитный железняк. Содержит железо в основном в виде закись-окиси железа Fe3O4, обладающего магнитными свойствами. Магнетиты – самые богатые железные руды – содержат 40-70 % железа.

Подготовка руды для производства чугуна

Для нормальной работы доменной печи она должна загружаться кусковым материалом оптимальных размеров. Слишком крупные куски руды и других материалов не успеют должным образом прореагировать, и часть материала уйдет бесполезно. Слишком мелкие куски слишком плотно прилегают друг к другу, не оставляя необходимых проходов для прохождения газов, что затрудняет работу печи.

Оптимальными считают размер кусков шихты 30-80 мм. Более крупные куски измельчают до оптимального размера.

С другой стороны, при дроблении материалов и при добыче руды наряду с крупными кусками образуется мелочь, также не пригодная к плавке. Такие материалы окусковывают до нужных размеров методами агломерации и скатывания.

Кроме агломерации и скатывания производят обогащение руды. Обогащением называют предварительную обработку руды без изменения химического состава основных минералов и их агрегатного состояния. Обогащение руды производят для повышения содержания в ней железа. При этом из руды удаляется значительная часть пустой породы. При обогащении руд применяют различные методы: промывание руды, метод флотации, гравитационный метод и магнитное обогащение.

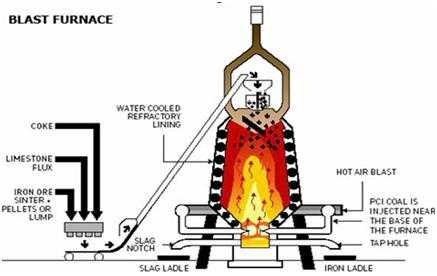

Конструкция доменной печи

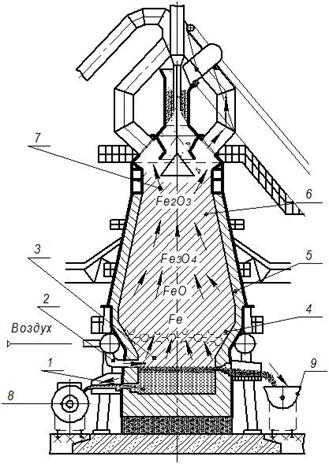

Доменная печь представляет собой печь шахтного типа. Типичная доменная имеет внизу диаметр 6-8 м и высоту 20-36 м. Самая большая домна, японская, имеет диаметр 14,9 м. Профиль доменной печи и ее температурные зоны показаны на рисунке 1.

Рисунок 1 – Профиль доменной печи. Материалы на входе и выходе.

Рисунок 1 – Профиль доменной печи. Материалы на входе и выходе.

Основные химические реакции

Доменная плавка

Доменная плавка заключается в раздельной загрузке в верхнюю часть печи (колошник) офлюсованного агломерата и кокса. Их располагают в печи слоями. Шихта нагревается за счет тепла горения кокса в горячем воздухе, который вдувается в нижней части домны. Шихта постепенно опускается вниз. В результате физико-химического взаимодействия компонентов шихты и поднимающихся газов в нижней части печи – горне – образуются два несмешивающихся жидких слоя – чугун на лещади горна и шлак – над чугуном.

Жидкий чугун выпускают каждые 2-3 часа, в больших печах – каждый час. Шлак из печи выпускают вместе с чугуном. Их разделяют с помощью специальных затворов.

Доменная печь обычно работает непрерывно в течение нескольких лет — до 10 лет.

Физико-химические процессы в доменной печи

В доменной печи одновременно происходят следующие процессы:

1) горение углерода топлива и образование восстановителей;

2) разложение компонентов шихты;

3) восстановление окислов;

4) науглероживание железа и образование чугуна;

5) образование шлака.

Горение топлива и образование восстановителей

Горение углерода топлива происходит в нижней части печи при взаимодействии воздуха при температуре 1000-1300 ºС с коксом:

С + О2 = СО2 .

Образующийся углекислый газ поднимается к раскаленному коксу и взаимодействует с ним по реакции с образованием восстановителя СО:

СО2 + С = 2СО.

Восстановитель СО в присутствии железа разлагается по реакции с образованием атомарного сажистого восстановителя С:

2СО = С + СО2.

Восстановление окислов железа

Главная задача доменного процесса – восстановление железа из его оксидов. Основную роль в восстановлении железа играют окись углерода и атомарный сажистый углерод, которые образуются в результате доменного процесса.

Зоны реакций восстановления и их температуры в доменной печи показаны на рисунке 2.

Рисунок 2 – Схема восстановления окислов железа

Рисунок 2 – Схема восстановления окислов железа

при производстве чугуна в доменной печи

Восстановление окислов железа идет в следующей последовательности:

Fe2O3 → Fe3O4 → FeO → Fe

Основными реакциями восстановления являются следующие:

Fe2O3 + 3C = 2Fe + CO

3Fe2O3 + CO = 2Fe3O4 + CO2

Fe3O4 + CO = 3FeO + CO2

FeO + CO = Fe +CO2

В восстановлении железа также участвует водород, который образуется из воды, которая содержится в шихте.

Науглероживание железа

Науглероживание железа происходит за счет взаимодействия твердого губчатого железа с углеродом:

3Fe + 2CO = Fe3C + CO2.

Сплав железа с углеродом имеет температуру плавления ниже, чем у чистого железа. В результате этого образуются капли жидкого чугуна, которые стекают на дно горна (лещадь) через слой раскаленного кокса, насыщаясь при этом углеродом.

Образование доменного шлака

Основными реакциями образования шлака являются следующие:

CaCO3 → CaO + CO2

CaO + SiO2 = CaSiO3

Побочные реакции восстановления примесей

В результате побочных реакций происходит восстановление примесных элементов – марганца, кремния и фосфора:

MnO2 + 2C = Mn + 2CO

SiO2 + 2C = Si + 2CO

Ca3(PO4)2 + 3SiO2 = 3CaSiO3 + P2O5

P2O5 + 5C + 2P + 5CO

Таким образом, в доменной печи мы получаем своего рода загрязненное примесями железо, то есть чугун, который содержит больших количествах свободный углерод, а также примесные элементы — марганец, кремний и фосфор.

Доменный чугун

Типичный химический состав доменного первичного чугуна:

Железо (Fe) = 93,5-95,0%

Кремний (Si) = 0,30-0,90%

Сера (S) = 0,025-0,050%

Марганец (Mn) = 0,55-0,75%

Фосфор (P) = 0,03-0,09%

Титан (Ti) = 0,02-0,06%

Углерод (C) = 4,1-4,4%

Из доменного первичного чугуна выплавляют сталь. Процесс выплавки стали, грубо говоря, заключается в снижении в железе содержания углерода и очистке его от чрезмерного содержания марганца, кремния, фосфора и других примесей.

steel-guide.ru

Технология производства чугуна и стали

Скачать

1.Производство чугуна и стали.

Железо имело промышленное применение уже до нашей эры. В древние времена его получали в пластичном состоянии в горнах. Шлак отделяли, выдавливая его из губчатого железа, ударами молота.

По мере развития техники производства железа постепенно повышалась температура, при которой велся процесс. Металл и шлак стали плавиться; стало возможным разделять их гораздо полнее. Но одновременно в металле повышалось содержание углерода и других примесей, — металл становился хрупким и нековким. Так появился чугун.

Позднее научились перерабатывать чугун; зародился двухступенчатый способ производства железа из руды. В принципе он сохраняется до настоящего времени: современная схема получения стали состоит из доменного процесса, в ходе которого из руды получается чугун, и сталеплавильного передела, приводящего к уменьшению в металле количества углерода и других примесей.

Современный высокий уровень металлургического производства основан на теоретических исследованиях и открытиях, сделанных в различных странах, и на богатом практическом опыте. Немалая доля в этом процессе принадлежит русским ученым. Например, российские ученые первыми широко применили природный газ для доменной плавки.

2. Производство чугуна.

2.1. Исходные материалы.

Железные руды. Главный исходный материал для производства чугуна в доменных печах – железные руды. К ним относят горные породы, содержащие железо в таком количестве, при котором выплавка становится экономически выгодной.

Железная руда состоит из рудного вещества и пустой породы. Рудным веществом чаще всего являются окислы, силикаты и карбонаты железа. А пустая порода обычно состоит из кварцита или песчаника с примесью глинистых веществ и реже – из доломита или известняка.

В зависимости от рудного вещества железные руды бывают богатыми, которых используют непосредственно, и бедными, которых подвергают обогащению.

В доменном производстве применяют разные железные руды.

Красный железняк (гематит) содержит железо в виде безводной окиси железа. Она имеет разную окраску( от темно-красной до темно-серой). Руда содержит много железа(45-65 %) и мало вредных примесей. Восстановим ость железа из руды хорошая.

Бурый железняк содержит железо в виде водных окислов. В нем содержится 25- 50% железа. Окраска меняется от желтой до буро-желтой. Пустая порода железняка глинистая иногда кремнисто-глиноземистая.

Магнитный железняк содержит 40-70% железа в виде закиси-окиси железа.

руда обладает хорошо выраженными магнитными свойствами, имеет темно-серый или черный с различными оттенками цвет. Пустая порода руды кремнеземистая с примесями других окислов. Железо из магнитного железняка восстанавливается труднее, чем из других руд.

Шпатовый железняк (сидерит) содержит железо в виде углекислой соли. В этом железняке содержится 30-37 % железа. Сидерит имеет желтовато-белый и грязно-серый цвет. Он легко окисляется и переходит в бурый железняк. Из всех железных руд он обладает наиболее высокой восстановимостью.

Марганцевые руды содержат 25-45% марганца в виде различных окислов марганца. Их добавляют в шихту для повышения в чугуне количества марганца.

2.2. Производство чугуна в доменной печи.

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12 м.

Разрез доменной печи схематически изображен на рисунке.

Верхняя ее половина носит название шахты и заканчивается наверху отверстием – калашником, которая закрывается подвижной колонкой – кколашниковым затвором. Самая широкая часть печи называется распаром, а нижняя часть – горном. Через специальные отверстия в горне(фурмы) в печать вдувается горячий воздух или кислород.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. Агломерат – это определенным образом подготовленная руда, спеченная с флюсом. Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха или кислорода. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по изогнутым трубкам через фурмы в горн. В горне кокс сгорает, образуя СО2, который, поднимаясь вверх и проходя сквозь слои наколенного кокса, взаимодействует с ним и образует СО. Образовавшийся оксид углерода и восстонавливает большую часть руды, переходя снова в СО2.

Процесс восстановления руды происходит главным образом в верхней части шахты. Его можно выразить суммарным уравнением:

Fe2O3 + 3CO = 2Fe + 3CO2

Пустую породу в руде образуют, главным образом диоксид кремния SiO2.

Это – тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляются флюс . Обычно в качестве флюса используют CaCo3. При взаимодействии его с SiO2 образуется CaSiO2, легко отделяющийся в виде шлака.

При восстановлении руды железо получается в твердом состоянии. Постепенно оно опускается в более горячую часть печи – распар — и растворяет в себе углерод; образуется чугун. Последний плавится и стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки выпускают по мере накопления через особые отверстия, забитые в остальное время глиной.

Выходящие из отверстия печи газы содержат до 25% СО. Их сжигают в особых аппаратах-кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха. Доменная печь работает непрерывно. По мере того как верхние слои руды и кокса опускаются, в печь добавляют новые их порции. Смесь руды и кокса доставляется подъемниками на верхнюю площадку печи и загружается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь. Работа печи продолжается в течение нескольких лет, пока печь не потребует капитального ремонта.

Процесс выплавки может быть ускорен путем применения в доменных печах кислорода. При вдувании в доменную печь обогащенного кислородом воздуха предварительный подогрев его становится излишним, а значит, отпадает необходимость в громоздких и сложных кауперах и весь процесс упрощается. Вместе с тем производительность печи повышается и уменьшается расход топлива. Такая доменная печь дает в 1,5 раза больше железа и требует кокса на ? меньше чем обычная.

3 Производство стали.

В стали по сравнению с чугуном содержится меньше углерода, кремния, серы и фосфора. Для получения стали из чугуна необходимо снизить концентрацию веществ путем окислительной плавки.

В современной металлургической промышленности сталь выплавляют в основном в трех агрегатах: конвекторах, мартеновских и электрических печах.

3.1. Производство стали в конверторах.

Конвертор представляет собой сосуд грушевидной формы. Верхнюю часть называют козырьком или шлемом. Она имеет горловину, через которую жидкий чугун и сливают сталь и шлак. Средняя часть имеет цилиндрическую форму. В нижней части есть приставное днище, которое по мере износа заменяют новым. К днищу присоединена воздушная коробка, в которую поступает сжатый воздух.

Емкость современных конвекторов равна 60 – 100 т. и более, а давление воздушного дутья 0,3-1,35 Мн/м. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Перед заливкой чугуна конвектор поворачивают до горизонтального положения, при котором отверстия фурм оказываются выше уровня залитого чугуна. Затем его медленно возвращают в вертикальное положение и одновременно подают дутье, не позволяющее металлу проникать через отверстия фурм в воздушную коробку. В процессе продувки воздухом жидкого чугуна выгорают кремний, марганец, углерод и частично железо.

При достижении необходимой концентрации углерода конвектор возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш.